Nejcennějším zdrojem, kterým Fakulta strojní ČVUT v Praze disponuje, jsou lidé, ochotní nejen na sobě pracovat, ale nabyté zkušenosti přenášet na další generace studentů. Následující příběhy popisují, jak se kolegové z Ústavu technologie obrábění, projektování a metrologie Fakulty strojní ČVUT v Praze snaží připravovat studenty na výzvy 21. století.

Děje se tak díky propojení vzdělávání a spolupráce na zajímavých projektech s našimi průmyslovými partnery v oblasti moderních výrobních a kontrolních technologií a aditivní výroby. Znalosti integrujeme v rámci projektování výrobních procesů a systémů. Odborně se tedy zabýváme jak vývojem a optimalizací konkrétních výrobních procesů a technologií, tak návrhem a realizací komplexních výrobních systémů.

V souladu s aktuální poptávkou ze strany našich průmyslových partnerů se v rámci technologie obrábění zabýváme inovacemi, prototypovou výrobou a dokončováním nástrojů pro tváření, vstřikování a tlakové lití. Každé ze zmíněných odvětví má specifické požadavky nejen na přesnost a kvalitu povrchu výsledných produktů, ale také na základní fyzikální vlastnosti samotných materiálů. V posledních letech se na trhu objevila celá řada materiálových alternativ s optimalizovaným chemickým složením určených pro konkrétní aplikace a účel – například zvýšení leštitelnosti, eliminace smrštění nebo zvýšení tepelné vodivosti. Kolega Zdeněk Pitrmuc našim partnerům pomáhá tyto materiály zavádět místo tradičních nástrojových ocelí, a to od návrhu nástroje přes optimalizace výrobních postupů až po program údržby a renovace s cílem optimalizovat výrobní náklady i produktivitu navazujících výrobních technologií.

Nejmodernější materiály

V posledních letech se na trhu ve větší míře objevily oceli typu Maraging M300. Tyto oceli např. kombinují korozivzdornost díky vysokému obsahu niklu, dosažitelnou tvrdost až 57 HRC, dobrou obrobitelnost frézováním v dodaném rozpuštěném stavu, nízkoteplotní vytvrzení při teplotách cca 490 °C s velmi uspokojivou stabilitou rozměrů. Nasazením tohoto materiálu se nám ve spolupráci s firmou Attl a spol. podařilo násobně prodloužit životnost manipulačních a upínacích nástrojů nerezových trubek v korozně náročném prostředí. Vzhledem k přijatelné obrobitelnosti byl umožněn také redesign nástrojů s výraznou redukcí výrobních nákladů. Vysoký stupeň čistoty zajištěný vakuovým přetavováním (VMR, VAR) nám umožnil také aplikovat postupy strojního leštění CBN a PKD nástroji, a tím dosahovat stabilně drsností Ra 0,02 až 0,04 μm i na běžném frézovacím centru, s využitím CBN nástrojů i při zachování ekonomiky výroby a při eliminaci potřeby ručního dolešťování. Jakkoli jsou výsledky perspektivní, je třeba podotknout, že tento materiál nedosahuje tak dobré optické kvality jako ESR+VAR přetavované modifikace nerezové oceli AISI 420 – např. Uddeholm Polmax.

I přes nižší teplotní vodivost (cca 21 W.mK-1) lze materiál Maraging M300 použít pro segmenty forem pro tlakové lití hliníku za předpokladu implementace aditivních technologií pro vytvoření konformního chlazení. Tento přístup se prokázal jako vhodný v případě redesignu horního šoupěte pro výrobu bloku tříválcového motoru 1.0 TSI z materiálu AlSi9-Cu3 (Fe) ve Škoda Auto ve spolupráci s centrem aditivní výroby Audi, na kterém se podíleli naši kolegové a studenti doktorského studia pod vedením Vladislava Andronova. Šoupě tvoří 1/6 formy, a tedy i tvarově velmi složitou boční stranu odlitku konečného motorového bloku. Díl byl realizován technologií L-PBF a dokončen CNC obráběním.

Ve znamení 3D tisku

Motivací pro toto inovativní řešení bylo nerovnoměrné chlazení dílu, při němž jsou chladicí kanály vyráběny vrtáním. Kvůli tomu docházelo k přehřívání nástroje na tvarové části šoupěte a zároveň k poškozování povrchu odlitku. Nová koncepce konformního chlazení nejenže eliminuje tento negativní jev, ale rychlejší a rovnoměrnější tuhnutí odlitku potlačuje riziko vzniku objemových staženin a zároveň zvyšuje produktivitu procesu lití.

Technologie 3D tisku nás obecně také motivuje a nutí k přejímání nových způsobů pro navrhování dílů, kde se snažíme aplikovat topologickou či lattice optimalizaci pro snižování hmotnosti komponent při zachování jejich užitných vlastností. I přes značný potenciál technologie PBF ohledně možné tvarové složitosti dílů bez dramatického zvyšování výrobních nákladů na tisk je nutné již ve fázi návrhu respektovat technologická omezení tak, abychom náklady nezvyšovali v procesu následné automatizace dokončování dílů zpravidla technologiemi CNC obrábění. Komplexní proces, včetně dopadů na ekonomiku výroby, jsme si sami mohli vyzkoušet ve spolupráci s předním výrobcem v oblasti leteckého průmyslu v ČR při topologické optimalizaci držáku brzdné klapky, kdy samotný design musel kolega Jiří Sommer značně modifikovat právě s ohledem na možnost ekonomického strojního dokončování.

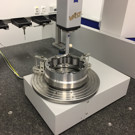

Tento masivní rozvoj v oblasti aditivní výroby u nás významně akceleroval projekt Centra leteckého a kosmického výzkumu, který pomohl špičkově vybavit FS nejen v oblasti 3D tisku, ale například i v oblasti výpočetní tomografie pro pokročilé analýzy vnitřní struktury tištěných dílů, a také např. při analýzách kvality výroby složitých elektronických systémů. Ostatně v oblasti rozměrové kontroly kvality a textury povrchu provozujeme již od roku 2010 ve spolupráci se společností Zeiss měrové a školicí středisko, v němž kolega Petr Mikeš pomáhá průmyslovým partnerům posouvat přesnost v jejich high-tech aplikacích, ať již v oblasti elektroniky, polovodičového průmyslu, či klasického přesného strojírenství. Zároveň pravidelně odborně vzděláváme jejich zaměstnance v oblasti moderních technologií metrologie, systému ISO GPS i souřadnicového měření. S neustále rostoucím tlakem na to, aby kontrola kvality byla co nejblíže výrobnímu procesu, často přímo i ve výrobní lince, stále častěji vyvíjíme speciální optické systémy, které s využitím strojového učení mohou přímo inline poskytovat téměř okamžitou zpětnou vazbu o stavu jednotlivých dílů, a v časové návaznosti i o stavu samotného výrobního procesu. Takovým výsledkem je například prototyp systému optické kontroly poškození ozubených kol diferenciálu vyvíjený Šimonem Petráškem ve spolupráci s výrobou převodovek ve Škoda Auto, kdy tento prototyp byl již na konci minulého roku úspěšně otestován v rámci pilotního nasazení ve Vrchlabí.

V hlavní roli komplexní projekty

Hluboká znalost jednotlivých výrobních technologií a snaha pomáhat je integrovat do funkčních celků nás stále častěji přivádí ke komplexním projektům návrhu výrobních a montážních linek či ucelených výrobních systémů. Jedním z takových případů je například linka pro osazování a lepení permanentních magnetů, jejíž nasazení umožnilo snížit podíl ruční práce i ergonomičnost při montáži elektrických motorů. Pod vedením Jiřího Kyncla se tato dlouhodobá spolupráce se společností SOPO Group přerodila až do komplexního návrhu dvou výrobních podniků společnosti, v němž jsme byli partnery od úvodního návrhu až po konečnou realizaci a náběh výroby. Prošli jsme si tak již i cestu od digitálního dvojčete výroby až po kolaudaci a „porodní“ bolesti náběhu sériové výroby.

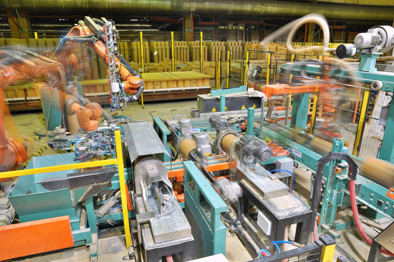

V současné době se díky nastavenému systému hodnocení aplikovaných výsledků výzkumu, vývoje a inovací těžko hledá motivace mladého a tvůrčího kolektivu, neboť v rámci tohoto systému uvedené výsledky v podstatě permanentně v hodnocení propadávají, jakožto výsledky lokálního dopadu v konkrétní firmě. O to více si poté vážíme toho, když naši práci ocení někdo zvenčí tak jako v případě spolupráce se společností P-D Refractories CZ, kdy jsme pro oblast žáromateriálů vytvořili kompletní digitální model automatizované linky pro výrobu keramických komínových vložek, tak aby společnost mohla odpovědně naplánovat investiční aktivity a zároveň ušetřit realizační náklady s využitím virtuálního zprovoznění systému. V rámci klíčových technologií výrobní linky jsme poté vyvinuli a vyrobili zařízení pro orbitální dělení extrudovaného nekonečného pásma pro eliminaci deformací, speciální soustruh pro obrábění tvarových prvků v rámci keramických komínových vložek a systém uchopování pro robotickou manipulaci surových vložek na pecní vozy. Veškeré technologie jsme vyvíjeli a pomáhali integrovat do komplexního výrobního systému pracujícího v taktu necelých pěti sekund. Tato inovace snížila zmetkovitost výroby z 9 % pod 1 %, zároveň přinesla podstatné navýšení výrobní kapacity při úspoře pracovních míst. Tento vývoj byl podpořen projektem „Vývoj technologie výroby keramických komínových vložek pro zlepšení jejich užitných vlastností a snížení výrobních nákladů“ v rámci programu podpory Trio pod MPO a výsledek byl oceněn cenou za Průmysl 4.0 za rok 2023 vyhlašovanou Svazem průmyslu a dopravy ČR, a to v rámci slavnostního zasedání při příležitosti MSV 2023 v Brně.

Pro budoucí generace

Našim průmyslovým partnerům pomáháme kontinuálně inovovat, vychováváme budoucí generace strojírenských inženýrů v ČR, a zvyšujeme tím i její konkurenceschopnost. Ve spolupráci s průmyslovými partnery vyvíjíme efektivnější stroje, výrobní technologie i zdroje energie. Náš záběr je napříč celým strojírenstvím a jsme unikátní v mnoha technických oblastech. Máme špičkové zkušebny leteckých motorů, v nichž pomáháme vyvíjet nejmodernější a vysoce efektivní letecké motory, spolupracujeme při vývoji inovativních obráběcích strojů, pomáháme našim partnerům inovovat jejich výrobní procesy ve smyslu Průmyslu 4.0, podíleli jsme se na vynálezu zařízení pro získávání vody ze suchého pouštního vzduchu S.A.W.E.R. Pokud máte zájem posouvat své produkty, procesy či podnikání a sháníte inovační potenciál v oblasti strojírenství, obraťte se na nás se svými problémy a společně najdeme jejich řešení.

Celý článek vyšel v magazínu MM Průmyslové spektrum 6. 3. 2024 a najdete ho ZDE.

![[design/2014/cvut-logo-white.png]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)

aPolmax(vpravo).jpg)