V dalším dílu seriálu článků k výročí 160 let počátku strojařského vzdělávání v ČR, připravili odborníci z Ústavu výrobních strojů a zařízení (RCMT) Fakulty strojní ČVUT v Praze článek, který se věnuje zásadním výzvám, které ovlivňují konkurenceschopnost českých výrobních firem.

Strojírenská výrobní technika je souhrnný název pro stroje a zařízení, které jsou určeny pro realizaci základních výrobních technologií. Obor strojírenské výrobní techniky dnes zahrnuje zejména stroje tvářecí, obráběcí, stroje pro dělení materiálu, pro aditivní výrobu a průmyslové roboty. Součástí oboru je též integrace těchto strojů do vyšších celků výrobní buněk a linek.

Historie oboru

Výuka konstrukce výrobní techniky má na Fakultě strojní ČVUT v Praze stoletou historii. Ve dvacátých letech 20.

století se tento inženýrský obor oddělil od výuky mechanické technologie a dále se rozvíjel nezávisle. Během 20.

století se organizační podoba výuky i název oborové katedry proměňovaly. Vždy však byla těžištěm kvalitní příprava

inženýrů pro praxi v oblastech obráběcích a tvářecích strojů a posléze i robotiky a automatizace. V roce 2008

pracoviště pod vedením doc. Andrlíka změnilo název na aktuální Ústav výrobních strojů a zařízení.

Výuka konstrukce výrobní techniky má na Fakultě strojní ČVUT v Praze stoletou historii. Ve dvacátých letech 20.

století se tento inženýrský obor oddělil od výuky mechanické technologie a dále se rozvíjel nezávisle. Během 20.

století se organizační podoba výuky i název oborové katedry proměňovaly. Vždy však byla těžištěm kvalitní příprava

inženýrů pro praxi v oblastech obráběcích a tvářecích strojů a posléze i robotiky a automatizace. V roce 2008

pracoviště pod vedením doc. Andrlíka změnilo název na aktuální Ústav výrobních strojů a zařízení.

Významným milníkem byl v roce 2000 vznik Výzkumného centra pro strojírenskou výrobní techniku a technologii (VCSVTT) pod vedení prof. Jaromíra Houši. VCSVTT vzniklo jako samostatné pracoviště Fakulty strojní s významnou finanční podporou MŠMT a s podporou Svazu strojírenské technologie (SST). Vznik Centra reagoval mj. na potřebu oborové výzkumné základny pro české výrobce obráběcích strojů, kteří po privatizaci v devadesátých letech a následné stabilizaci vlastnické struktury a výrobního programu potřebovali partnera pro spolupráci při vývoji nové generace svých produktů. Pracoviště VCSVTT bylo svými aktivitami zaměřeno zejména na výzkum a vývoj obráběcích strojů a technologií. V letech 2000–2011 vzniklo díky konkrétní spolupráci na vývoji úzké propojení mezi tímto pracovištěm a téměř všemi výrobci obráběcích strojů v ČR. Součástí VCSVTT byla i partnerská pracoviště na VUT v Brně, TU v Liberci a ZČU v Plzni zaměřená odborně na automatizaci, bezpečnost provozu, techniku pohonů, těžké obráběcí stroje a tvářecí stroje.

Nedávná minulost a současnost

V roce 2012 došlo ke spojení Ústavu výrobních strojů a zařízení a Výzkumného centra pro strojírenskou výrobní

techniku a technologii. Pracoviště pod vedením Dr. Jana Smolíka se začalo utvářet jako moderní univerzitní pracoviště

integrálně zajišťující oborové vzdělání ve třech stupních studia (Bc., Ing., Ph.D.) a současně realizující

intenzivní spolupráci a výzkum s průmyslovými firmami. Rozvinula se také úzká spolupráce s Ústavem mechaniky,

biomechaniky a mechatroniky Fakulty strojní pod vedením prof. Valáška. Pro komunikaci s firmami se začala jednotně

používat značka RCMT FS ČVUT (z anglického Research Center for Manufacturing Technology). V posledních deseti letech

se RCMT FS ČVUT podílelo na vývoji řady špičkových českých obráběcích strojů a uplatnilo přitom řadu vlastních

unikátních postupů a technologií. Některé z těchto projektů můžeme krátce připomenout.

V roce 2012 došlo ke spojení Ústavu výrobních strojů a zařízení a Výzkumného centra pro strojírenskou výrobní

techniku a technologii. Pracoviště pod vedením Dr. Jana Smolíka se začalo utvářet jako moderní univerzitní pracoviště

integrálně zajišťující oborové vzdělání ve třech stupních studia (Bc., Ing., Ph.D.) a současně realizující

intenzivní spolupráci a výzkum s průmyslovými firmami. Rozvinula se také úzká spolupráce s Ústavem mechaniky,

biomechaniky a mechatroniky Fakulty strojní pod vedením prof. Valáška. Pro komunikaci s firmami se začala jednotně

používat značka RCMT FS ČVUT (z anglického Research Center for Manufacturing Technology). V posledních deseti letech

se RCMT FS ČVUT podílelo na vývoji řady špičkových českých obráběcích strojů a uplatnilo přitom řadu vlastních

unikátních postupů a technologií. Některé z těchto projektů můžeme krátce připomenout.

K významným výsledkům spolupráce RCMT s firmou Kovosvit MAS patří stroj Weldprint. Jedná se o první stroj umožňující realizovat v jednom pracovním prostoru pětiose technologii kovového 3D tisku pomocí navařování elektrickým obloukem (WAAM) v kombinaci s třískovým obráběním. Dnes se pro tuto technologii používá název hybridní výroba. Stroj v době svého vzniku patřil k prvním strojům této koncepce na celém světě a Kovosvit MAS jej představil dříve, než v této kategorii začali působit aktuální světoví lídři. RCMT stálo u zrodu celé myšlenky stroje, podílelo se na definici jeho konceptu, na vývoji unikátního procesu hybridní výroby a na vývoji CAM nástrojů pro přípravu NC kódu pro tento typ multifunkčního stroje.

RCMT spolupracovalo na vývoji nové řady horizontálních obráběcích center řady WHT s firmou TOS Varnsdorf. Stroj WHT110 představuje unikátní koncept chytrého stroje, kde byla využita digitální dvojčata pro vývoj, realizaci a podporu provozu stroje. Stroj se vyznačuje lehkou a tuhou nosnou strukturou s minimálními teplotními deformacemi vytvořenou s podporou strukturálních optimalizací a simulačních teplotních modelů. Zajištění základní geometrické přesnosti stroje je možno na montáži dosáhnout v kratším čase díky aplikaci prediktivních strukturálních modelů pro podporu montáže. Digitální dvojčata stroje jsou využívána jako podpora přípravy technologie pro vyšší spolehlivost a produktivitu navržených obráběcích procesů. Prediktivně lze kontrolovat riziko nežádoucích vibrací při obrábění nebo validovat obráběcí strategie s ohledem na čas výroby a dosažitelnost jasnot dokončovacích operací.

Tým RCMT byl zapojen do vývoje nové generace kompaktních univerzálních brousících strojů BUD100 firmy TOS Čelákovice. Jedná se o první řadu strojů v ČR vybavených přímými pohony na všech pohybových osách. Vysoké tuhosti a přesnosti stroje bylo dosaženo díky použití pokročilých výpočetních modelů a postupů strukturální optimalizace. Vytvořen byl virtuální model stroje a pohonů, jehož pomocí bylo simulačně ověřeno splnění požadavku maximální chyby kruhovitosti při dynamickém broušení excentrických čepů. Využito bylo původního know-how RCMT při zpracování strategie vyrovnání geometrie stroje s podporou výpočetních modelů, která umožnila významně zkrátit dobu pro ustavení stroje. RCMT společně s TOS Čelákovice vyvinulo řešení softwarové nadstavby CNC řídicího systému TOS Machine Manager (TOS MM) s řadou pokročilých funkcí a aplikací pro zvýšení užitných vlastností stroje. Stroj se také vyznačuje inovativním designem krytování, za jehož návrhem stojí Dr. Matěj Sulitka.

Pracoviště ale nebylo zapojeno jen do vývoje nových typů strojů. Významná je také účast na vývoji vybraných komponent, které jsou předmětem modernizace, nebo doplnění portfolia příslušenství existujících strojů. Jednou z nejsložitějších částí velkých obráběcích center jsou víceosé, souvisle řízené vřetenové hlavy. U nich je velkou výzvou zejména požadavek nutnosti vestavby vřetene, jeho pohonu a rotačních pohybových os do prostoru s omezenými vnějšími rozměry. Pro firmu Strojírna TYC zpracovalo RCMT vývoj a konstrukční řešení nové souvisle řízené vidlicové hlavy s mechanickým náhonem vřetena. RCMT zajistilo celý proces návrhu, výpočetních kontrol až po zpracování výrobní výkresové dokumentace. Jiným příkladem je výzkum a vývoj zvyšování otáček vřeten vřetenových hlav s firmou TOS Varnsdorf. Zpracován byl nový koncept chlazení ložisek, který umožnil u hlavy v lehkém provedení L zvýšení otáček vřetena z 3000 min-1 až na 5000 min-1.

Dalším sofistikovaným uzlem obráběcích strojů jsou hydrostatická vedení. Využívají se zejména ve stavbě těžkých

strojů, protože mají schopnost přenášet velká zatížení. Kromě toho zajišťují vysokou přesnost vedení, mají

malé pasivní odpory a dobré tlumení. RCMT vyvinulo strategii modelování hydrostatických vedení a jejich propojení

se simulačním modelem struktury celého stroje. Díky tomu se praxe navrhování hydrostatických vedení posunula na úroveň,

která umožňuje pomocí modelů volit optimální řešení ve vazbě na požadovanou únosnost, tuhost a energetické nároky

provozu bez nutnosti testování a úprav nastavení systému na fyzickém stroji. Toto know-how bylo aplikováno na řadě

strojů z portfolia TOS Kuřim a ČKD Blansko, nebo TOSHULIN.

RCMT FS ČVUT spolupracuje nejen s výrobci strojů, ale také s českými výrobci řezných nástrojů (například Dormer

Pramet, Hofmeister, UniCut). V tomto oboru je stále velký prostor pro uplatnění řady inovací. Jeden příklad zajímavé

spolupráce vznikl s firmou ROTANA při vývoji nové řady frézovacích nástrojů z ultratvrdých materiálů, kam patří

např. polykrystalický diamant (PKD), polykrystalický kubický nitrid boru (PKNB) a také chemicky nanesené silné diamantové

vrstvy (tzv. CVD-diamant). Hlavními aktivitami RCMT byl především výzkum a vývoj metodiky pro systematické testování

a analýzu řezivosti nástrojů a modely ekonomických a časových parametrů výroby. Cílem bylo spolehlivé a rychlé

stanovení užitných vlastností a oblastí vhodných pracovních podmínek, zejména v náročných aplikacích frézování

niklových slitin nebo vlákny vyztužených termoplastických kompozitů (FRTP). Společně se podařilo vyvinout a do praktického

použití přenést tři unikátní prototypy nástrojů: frézu z vysokoobsahového PKNB, frézu z PKD s tvarovým utvařečem

třísek a minifrézu z CVD-diamantu. Řešení posledního uvedeného nástroje je patentované.

Budoucnost strojírenské výrobní techniky

Strojírenské produkty a technologie neustále integrují do svého provozu výsledky mnoha dalších inženýrských oborů, jako jsou informatika a softwarové inženýrství. Obráběcí stroje nejsou výjimkou. Budoucnost výrobní techniky je bez nadsázky digitální. Dobře vymyšlená mechanická konstrukce bude vždy kvalitním základem všech strojů, ale o celkové přidané hodnotě pro koncového uživatele budou stále více rozhodovat možnosti řízení stroje, integrovaný monitoring jeho chodu a schopnost síťové komunikace s dalšími stroji a softwarovými prostředky.

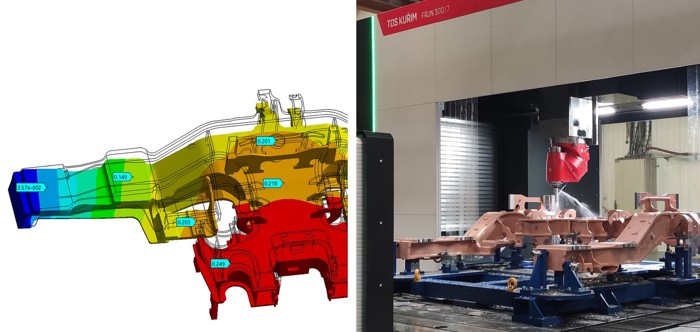

RCMT v této oblasti pod vedením Dr. Matěje Sulitky rozvinulo během posledních deseti let koncept využití simulačních modelů používaných pro návrh strojů do oblasti digitálních dvojčat strojů a procesů, které byly úspěšně nasazeny v řadě aplikací. Typickým tématem v této oblasti je predikce a zlepšení interakce stroje s procesem a zlepšení parametrů jakosti a produktivity procesu obrábění. Příkladem jsou např. realizované optimalizace nastavení obrábění tvarově složitých dílů (např. formy a lopatky), eliminace rizika vzniku samobuzených kmitů při obrábění tenkostěnných obrobků nebo predikce produktivity a přesnosti při výrobě rozměrných strukturálně poddajných svařovaných konstrukcí.

Optimalizace upnutí dílce provedená na základě analýzy deformací dílce metodou konečných prvků. Výroba podvozku

lokomotivy probíhala na stroji FRUN. (zdroj: RCMT a TOS Kuřim – OS)

Vedle predikcí je nutno reálný proces monitorovat a získaná data vhodně zpracovat a použít jako informaci pro obsluhu nebo pro řízení stoje. V této oblasti je RCMT aktivní v oblasti tzv. nadstavbových systémů řídicích systémů. Ty představují bránu, která umožňuje do strojů integrovat a ovládat další technická zařízení (např. tzv. inteligentní upínky dílců, které umí automaticky vyrovnat polohu dílce před obráběním), doplňovat specifické aplikace (např. ovládání lunet na brusce s predikcí deformace upnutého dílce) a též je základem pro komunikaci stroje s okolním světem. Tím jsou myšleny další stroje, ale také cloudová úložiště, kde jsou sbírána a vytěžována data z realizované výroby.

Odborná budoucnost Ústavu výrobních strojů a zařízení však není spojena jen s obráběcími stroji. Pod vedením

doc. Pavla Zemana akceleroval výzkum v oblasti laserových technologií. Jedná se zejména o výzkum strukturování funkčních

povrchů pomocí ultrakrátkopulsních laserů. Znalosti z výzkumu jsou uplatněny jak ve vývoji nové generace řezných

nástrojů, tak např. v podmínkách provozu energetických zařízení.

Výrobní technika znamená také robotiku. Ve spolupráci s Oddělením průmyslové výroby a automatizace (IPA) na CIIRC

ČVUT se pod vedením Dr. Jiřího Švédy intenzivně rozvinul výzkum v oblasti dráhového řízení robotů a průmyslové

komunikace. Do této oblasti spadá problematika obrábění roboty a využití robotů jako nosičů technologických hlavic

pro aditivní technologie. V této oblasti probíhá výzkum i spolupráce s průmyslovými partnery v technologiích 3D

tisku z kovů metodou LMD a 3D tisku termoplastů metodou PEM. V oblasti automatice manipulačních a montážních operací

nabízí pracoviště tzv. proofing technologií, kdy celý proces a výrobní buňka je navržena virtuálně a její chod

je realisticky vizualizován a klíčové části procesu (typicky náročné uchopovací operace) jsou realizovány a ověřeny

fyzicky. Tento postup umožňuje firmám získat relevantní informace pro rozhodnutí o dalších investicích do automatizace

svých provozů.

V podmínkách bouřlivého rozvoje a řady změn v oboru zůstává primárním cílem aktivit Ústavu výrobních strojů a zařízení výzkum jako klíčová aktivita pro tvorbu nových znalostí v oboru výrobní techniky. Ty jsou následně využity jak ve vzdělávání mladých inženýrů, tak jsou aplikovány při vývoji a inovacích strojů a procesů v průmyslu. Pracoviště je proto členem Mezinárodní akademie výrobního inženýrství CIRP a v ČR úzce spolupracuje se Společností pro obráběcí stroj a Českomoravskou společností pro automatizaci. Tato strategie má za cíl přispívat ke světové konkurenceschopnosti českých firem a absolventů FS ČVUT.

Kontakt:

doc. Ing. Petr Kolář, Ph.D., vedoucí Ústavu výrobních strojů a zařízení, Fakulta strojní ČVUT v Praze

Článek vyšel 2. října 2024 v magazínu MM Průmyslové spektrum a najdete ho ZDE.

![[design/2014/cvut-logo-white.png]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)