Společnost Rotana a Fakulta strojní ČVUT v Praze významně zdokonalily parametry řezného nástroje osazeného polykrystalickým diamantem (PKD). Firma z Velkého Meziříčí zaměřující se na vývoj, výrobu a renovaci obráběcích nástrojů z ultratvrdých materiálů se spojila s vědci z Ústavu výrobních strojů a zařízení Fakulty strojní ČVUT v Praze (RCMT) v rámci projektu z programu Trio IV. Výsledkem je v mnoha ohledech unikátní nástroj speciálně navržený pro obrábění titanu a jeho slitin.

Titan, jenž má největší poměr pevnosti k hustotě ze všech kovů, se vyznačuje mimořádnou chemickou stálostí a výjimečnou odolností proti korozi. Díky tomu nachází uplatnění v mnoha oborech produkujících výrobky s vysokou přidanou hodnotou. Titan a jeho slitiny se používají k výrobě šperků, medicínských implantátů, ochranných štítů vesmírných družic, při výrobě vysoce namáhaných automobilových dílů, letadel nebo ponorek i jako klíčový prvek v metalurgii.

Prvek disponuje unikátními přednostmi, ale také řadou vlastností, které komplikují jeho zpracování. Vzhledem ke své charakteristice se titanové slitiny obrábějí o poznání obtížněji než například podobně pevné oceli. Nejenže je titan výrazně houževnatější, ale známý je i svou malou tepelnou vodivostí, což může při řezu způsobit nadměrné zahřívání materiálu i nástroje. Při obrábění pak dochází k problému při utváření třísky a vyšší teplota zintenzivňuje degradační procesy nástroje, což výrazně zkracuje jeho životnost.

.jpeg)

Pro testy byla vyrobena sada optimalizovaných nástrojů

Zdokonalení parametrů řezného nástroje primárně určeného k obrábění titanu a jeho slitin probíhalo v režii expertů

z firmy Rotana a z Ústavu výrobních strojů a zařízení Fakulty strojní ČVUT v Praze v několika etapách. Ty zahrnovaly

jak testování samotného materiálu břitu a jeho trvanlivosti, tak i testování tvaru břitu a technologie jeho výroby,

optimálního tlaku procesní kapaliny, limitní řezné síly či vhodné řezné rychlosti.

Pro experimentální testy byla vyrobena sada optimalizovaných PKD nástrojů VBD RHE-0559-0-PKD s utvařečem. Vedle volby

PKD coby nejvhodnějšího materiálu k osazení břitu a nástroje šlo i o nalezení a vytvoření optimálního tvaru břitu,

a to tak, aby byla vhodnou geometrií redukována plocha kontaktu čela a třísky, a tím bylo redukováno množství tepla

přecházejícího do břitu.

.jpeg)

Snížení životnosti nástroje coby následku tepelného zatížení lze minimalizovat také adekvátním způsobem chlazení. Důležitým prvkem vývoje nástroje se tak stala implementace efektivního vysokotlakého chlazení. Zatímco standardní chlazení probíhá na úrovni 40–70 barů, tým expertů použil systém umožňující zvýšit tlak kapaliny přímo do místa řezu na bezmála trojnásobnou hodnotu; v konečném důsledku tlak dosahoval až 140 barů.

Další rozsáhlé a neméně důležité testování proběhlo při volbě technologie výroby břitu samotného nástroje. Vedle klasického broušení zahrnovalo i elektroerozivní obrábění a laserové zpracování. Nejlepší výsledky přinesla laserová technologie, která dokáže – na rozdíl od řady technologií ostatních – přímo dělit diamantové zrno na řezné hraně břitu za každých okolností čistě, kompletně a v jedné linii, což zaručuje maximální životnost a stabilitu nástroje při obrábění.

Prototyp s utvařečem prokázal vynikající životnost

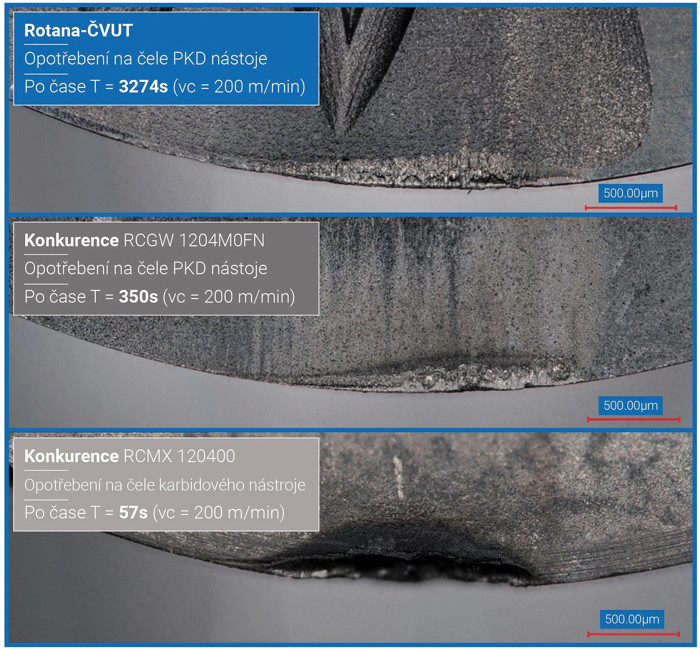

V rámci velice podrobných a náročných testů byly vlastnosti projektového prototypového nástroje RHE-0559-0-PKD s utvařečem konfrontovány s některými dalšími nástroji při soustružení slitiny titanu Ti6Al4V. Pro srovnání byly vybrány dva konkurenční nástroje: karbidový nástroj VBD RCMX 120400 a nástroj PCD VBD stejného tvaru s označením RCGW 1204MOFN-F12.

Detailní informace o mikro- a makrogeometrii břitových destiček poskytlo měření mikroskopem, ke kontrole mikrogeometrie vzorků PKD nástrojů a pro získání důležitých dat o výrobě a kvalitě zpracování byla provedena SEM analýza. Testování bylo rozděleno do dvou fází s různými řeznými rychlostmi (300 m.min−1 a 200 m.min−1) a s identickým posuvem, s danou hloubkou řezu a s vysokotlakým chlazením olejovou emulzí.

.jpeg)

Výsledkem byla vysoká intenzita opotřebení až do fáze lavinovitého otěru a tvorba dlouhých smotaných třísek vlivem vysokých teplot, resp. řezných rychlostí u konkurenčních VBD destiček. Naopak v případě projektového nástroje RHE-0559-0-PKD s utvařečem se záhy ukázala zcela vynikající životnost, dosahující za daných pracovních podmínek až 55 minut (při řezné rychlosti 200 m.min−1). Během opracování materiálu tak došlo v porovnání s konkurenčními karbidovými nástroji k více než devítinásobnému zvýšení výkonu!

Vyjádřeno přesnými čísly dosáhl prototypový PKD nástroj z dílny firmy Rotana a ČVUT trvanlivosti břitu 840 s při 300 m.min−1, respektive 3 300 s při 200 m.min−1 s plynulým otěrem. Oproti tomu konkurenční PKD nástroj dosáhl značně kratší trvanlivosti (50 s při 300 m.min−1, respektive 350 s při 200 m.min−1), a to především kvůli nadměrnému opotřebení řezné hrany. Nutno podotknout, že nezanedbatelný podíl na vynikajících hodnotách prototypového nástroje měla vedle použití nové geometrie destiček především již zmíněná aplikace vysokotlakého chlazení.

Zákazníci Rotany mají k dispozici mimořádný produkt

Spolupráce mezi firmou Rotana a Fakultou strojní ČVUT v Praze vedla k vývoji inovativního soustružnického nástroje s o poznání delší životností a s výrazně nižšími náklady na obráběcí operace a to naznačuje velký potenciál pro další aplikace v průmyslu. Náročné testy prokázaly, že tuzemské firmě se podařilo navrhnout nástroj s mimořádnými parametry, jehož vlastnosti byly pečlivě validovány.

Nejnovější testy nástroje z polykrystalického diamantu, prováděné jako součást projektu Trio IV, přitom přirozeně navazovaly na práce a výsledky podobného výzkumu z roku 2020. Jako takové představují další posun ve schopnostech firmy vyvíjet, vyrábět a dodávat svým zákazníkům prvotřídní produkty.

Zpracováno s využitím podkladů firmy Rotana a.s.

![[design/2014/cvut-logo-white.png]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)

.jpg)