Tiskárny 3D se mohou laikovi jevit jako jednoduchá zařízení, která produkují výrobky stejně snadno jako 2D tiskárna výtisky. Odborník ví, že zatím to tak jednoduché není. Důležité jsou znalosti i zkušenosti s programováním a nastavováním mnoha parametrů. Specialisté na Fakultě strojní ČVUT v Praze zkoumají možnosti tisku různých komplikovaných produktů a znalosti dovedou využívat také k řešení aktuálních úkolů. Na pandemii rychle reagovali řadou technologických novinek, které významně pomohly v boji proti koronaviru. Ing. Libora Beránka, Ph.D., zástupce proděkana pro vnější vztahy a spolupráci s průmyslem, jsme se v této souvislosti zeptali na několik otázek:

Proč jste se zaměřili při vývoji ponejvíce na technologii 3D tisku?

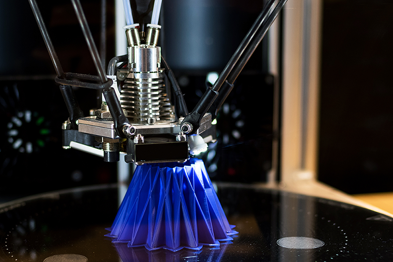

Na naší fakultě byla, v případě vývoje těla náhradního filtru do dýchacích masek a polomasek, volba jednoduchá.

V epidemii nám šlo o čas a 3D tisk může při vývoji prototypu čas velice výrazně zkrátit. Pro řešení jsme proto

zvolili technologii Fused Deposition Modeling. Je široce dostupná a nevyžaduje vysoké náklady na pořízení tiskárny

ani materiálu. Využití technologie FDM sice přináší řadu kompromisů, ale na druhé straně umožňuje tisknout velké

množství dílů přímo v místě, kde jsou právě zapotřebí.

Na naší fakultě byla, v případě vývoje těla náhradního filtru do dýchacích masek a polomasek, volba jednoduchá.

V epidemii nám šlo o čas a 3D tisk může při vývoji prototypu čas velice výrazně zkrátit. Pro řešení jsme proto

zvolili technologii Fused Deposition Modeling. Je široce dostupná a nevyžaduje vysoké náklady na pořízení tiskárny

ani materiálu. Využití technologie FDM sice přináší řadu kompromisů, ale na druhé straně umožňuje tisknout velké

množství dílů přímo v místě, kde jsou právě zapotřebí.

Dokázaly poslední měsíce posunout 3D tisk v nějakých ohledech rychleji kupředu?

Vidím zde posun zejména v oblasti povědomí o existenci 3D tisku. Na druhou stranu se opět rozjela mediální a marketingová kampaň, která přisuzovala 3D tisku nereálné vlastnosti z pohledu produktivity či kvality samotných dílů. Stejná vlna zde byla i před asi pěti nebo osmi lety, kdy ještě uživatelé neměli s 3D tiskem dostatečné, ani pozitivní ani negativní zkušenosti. Tyto názory se, bohužel, šíří znovu. Obrovská výhoda 3D tisku je, jak jsem již uvedl, jeho rychlost ve fázi prototypování. Umožňuje rychlý vývoj produktu, či dodávky „náhradních řešení“ v případě, že není připravena sériová výroba. Tu výhodu dokážeme na fakultě využívat. Například jsme nedávno vyvinuli nový tvar stěrového štětečku pro odběr vzorků z nosních dutin. Ing. Pavel Steinbauer, Ph.D. a Ing. Jan Zavřel, Ph.D. ( Ústav mechaniky, biomechaniky a mechatroniky) pracují na návrhu unikátních tvarových variant kitu, u kterých plně využijí nových možností 3D tisku. Oproti tradičním technologiím tisk zajišťuje výborné odběrové schopnosti i bezpečnost výrobku a další požadavky. V době vrcholící pandemie COVID-19 nebyly odběrové sady tradičních výrobců dostupné, navíc jsou patentově chráněné. Proto se zapojili do vývoje nového typu kitů pro odběr vzorků virů, zejména Covid-19, z nosních dutin pro analýzu DNA metodou PCR. Bavlněné náhrady jsou málo účinné, a tak poskytovaly falešné negativní výsledky analýz. V současnosti se přirozeně nabízí vyrobit odběrový kit metodou 3D tisku, který umožní flexibilně rozšiřovat výrobní kapacity. Je však nutné nejen zajistit, aby byl vzorek viru z nasálních prostorů skutečně a v dostatečné míře odebrán a přenesen k analýze, výrobek musí být také sterilní, bezpečný, netoxický, nekontaminovaný cizí DNA. Pro dlouhodobou udržitelnost je nutné vyloučit použití cizích patentovaných postupů. I v tomto případě aktuální situace přispěla k dalšímu rychlému využití 3D tisku.

Jaká technologie může doplňovat nebo rozšířit technologie 3D tisku?

Technologie 3D tisku nejsou jediným ani univerzálním řešením. Pro většinu dílů a výrobků vyráběných z polymerů

je dnes dominantní technologie vstřikování plastů. Umožňuje krátké výrobní takty - jen desítky sekund, a kvalitu

povrchu, kterou 3D tiskem dosáhnout nelze. To se týká zejména výrobků, které nesmí mít porozitu či musí mít „dokonalý“

povrch. Výborným příkladem je úspěšný vývoj ochranné polomasky „CIIRC RP95-3D“ z ČVUT v Praze. Česká republika patří v oblasti výroby forem pro vstřikování plastů

a celé nástrojařiny mezi světovou špičku. Proto doufám, že dojde k podpoře domácích firem, které mohou důležité

ochranné pomůcky vyrábět lokálně. I když vzhledem k ceně práce a energií, bude asijská konkurence vždy levnější,

v jistých oblastech by soběstačnost měla být i z pohledu státu podporována.

Technologie 3D tisku nejsou jediným ani univerzálním řešením. Pro většinu dílů a výrobků vyráběných z polymerů

je dnes dominantní technologie vstřikování plastů. Umožňuje krátké výrobní takty - jen desítky sekund, a kvalitu

povrchu, kterou 3D tiskem dosáhnout nelze. To se týká zejména výrobků, které nesmí mít porozitu či musí mít „dokonalý“

povrch. Výborným příkladem je úspěšný vývoj ochranné polomasky „CIIRC RP95-3D“ z ČVUT v Praze. Česká republika patří v oblasti výroby forem pro vstřikování plastů

a celé nástrojařiny mezi světovou špičku. Proto doufám, že dojde k podpoře domácích firem, které mohou důležité

ochranné pomůcky vyrábět lokálně. I když vzhledem k ceně práce a energií, bude asijská konkurence vždy levnější,

v jistých oblastech by soběstačnost měla být i z pohledu státu podporována.

Kde vidíte největší potenciál 3D tisku v následující dekádě?

Osobně se necítím na to, abych dával výhledy na dobu příští dekády. V oblasti techniky a 3D tisku je vývoj opravdu překotný. Kvalita i produktivita jednotlivých technologií se neustále zvyšuje, ale přece jen principy, které jsou pro tisk využívané, nedosahují potenciálu být stejně produktivní jako opravdu sériové technologie vstřikování plastů či vysokotlaké lití. Na druhou stranu bude dále růst význam technologie v rámci rychlého prototypování, kdy 3D tisk umožňuje výrazné zkracování vývojových cyklů i při výrobě tvarově složitých výrobků. Podle mě jsou v současné době v souvislosti s 3D tiskem obecně dvě velké výzvy.

Jsou to především znalosti lidí v oblasti výhod a nevýhod 3D tisku, tak aby inženýři mohli skutečně navrhovat díly konstruované přímo pro 3D tisk, říká se tomu technologičnost konstrukce. V oblasti klasických technologií jsou tyto znalosti a zkušenosti mezi techniky mnohdy i stoleté, u 3D tisku jsme zatím v plenkách.

Druhou výzvou je usnadnění tzv. postprocessingu dílů, při prezentování 3D tisku v médiích se většinou ukazuje

model dílu v CAD a hotový produkt a tím se vzbuzuje zdání, že z tiskáren vycházejí hotové díly stejně tak, jako

z klasické tiskárny padají potištěné stránky, tak to ovšem není. Každá technologie 3D tisku má svá specifika

toho, jak je nutné výrobek pro tisk připravit. Po tisku obvykle máme díl připevněný k paletě, podepřený podporami,

které musíme odstranit tak, abychom nepoškodili samotný díl. To mimo jiné vyžaduje velkou zručnost člověka. V případě

tzv. Powder bed technologií, kdy výchozí polotovar je ve formě prášku, to ještě znamená stavbu z prášku vůbec

vyhrabat. Někdy to znamená prohrabat třeba 50 kg ocelového prášku, který je díky své velikost částic v podstatě

tekutý, ještě ve skafandru, protože takto malé částice nemají úplně léčivý účinek, a to není žádný med.

V prodejních videích tuto část procesu obvykle neuvidíte. Zde určitě bude v následujících letech velkou výzvou

tyto ryze ruční procesy s požadavkem na velkou zručnost operátora usnadnit, skoro bych chtěl říci automatizovat,

nicméně v rámci 3D tisku to trochu koliduje s jednou ze základních výhod, kterou je možnost kusové výroby opravdu

složitých dílů. Když se zeptáte jakéhokoli integrátora automatizace co je noční můrou, tak určitě odpoví, že

je to automatizace zakázkové (kusové) výroby, takže ani já nejsem úplně přesvědčený, že se v rámci postprocesing

u prototypové/kusové výroby podaří odstranit lidský faktor.

Druhou výzvou je usnadnění tzv. postprocessingu dílů, při prezentování 3D tisku v médiích se většinou ukazuje

model dílu v CAD a hotový produkt a tím se vzbuzuje zdání, že z tiskáren vycházejí hotové díly stejně tak, jako

z klasické tiskárny padají potištěné stránky, tak to ovšem není. Každá technologie 3D tisku má svá specifika

toho, jak je nutné výrobek pro tisk připravit. Po tisku obvykle máme díl připevněný k paletě, podepřený podporami,

které musíme odstranit tak, abychom nepoškodili samotný díl. To mimo jiné vyžaduje velkou zručnost člověka. V případě

tzv. Powder bed technologií, kdy výchozí polotovar je ve formě prášku, to ještě znamená stavbu z prášku vůbec

vyhrabat. Někdy to znamená prohrabat třeba 50 kg ocelového prášku, který je díky své velikost částic v podstatě

tekutý, ještě ve skafandru, protože takto malé částice nemají úplně léčivý účinek, a to není žádný med.

V prodejních videích tuto část procesu obvykle neuvidíte. Zde určitě bude v následujících letech velkou výzvou

tyto ryze ruční procesy s požadavkem na velkou zručnost operátora usnadnit, skoro bych chtěl říci automatizovat,

nicméně v rámci 3D tisku to trochu koliduje s jednou ze základních výhod, kterou je možnost kusové výroby opravdu

složitých dílů. Když se zeptáte jakéhokoli integrátora automatizace co je noční můrou, tak určitě odpoví, že

je to automatizace zakázkové (kusové) výroby, takže ani já nejsem úplně přesvědčený, že se v rámci postprocesing

u prototypové/kusové výroby podaří odstranit lidský faktor.

![[design/2014/cvut-logo-white.png]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)