Řadicí zubová spojka – od diplomky k patentu

Trendem jsou hybridní a elektrická vozidla. Hlavní nevýhodou hybridního vozidla je jeho složitost, proto by každé zjednodušení bylo významným přínosem. Například zjednodušená stupňová hřídelová převodovka by našla uplatnění zejména ve vozidlech menších rozměrů a nižších cenových kategorií.

K vývoji budoucích vozidel přispívají také pedagogové a studenti Fakulty strojní ČVUT v Praze. Michal Jasný navrhl

v diplomové práci funkční mechanismus pro řazení rychlostních stupňů použitelný v hřídelových převodovkách,

který využívá princip zubové spojky. Použití řadicího ozubení s čelním ozubením a pozitivním sklonem zubů

umožní minimalizovat obvodovou vůli v zařazeném stavu, aby nedocházelo k rázům při změně smyslu točivého momentu.

Navrhované řešení zaručuje rychlé zařazení i vyřazení bez prodlevy vůči ovládacímu signálu.

Vzhledem k silovým poměrům v ozubení je nutnou podmínkou této geometrie aretační mechanizmus, který zajistí spojku

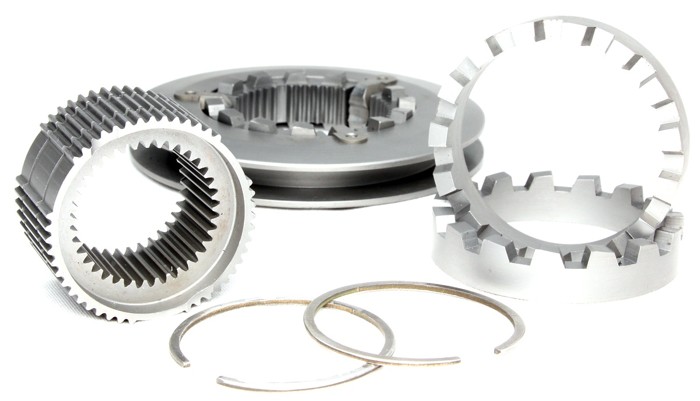

ve všech požadovaných polohách, tedy zařazeno i neutrál. Aretační mechanismus využívá dva rozříznuté pružné

kroužky ve tvaru písmene C, které spojku mechanicky aretují v požadovaných polohách. Aretační mechanismus funguje

nezávisle na tvaru řadicího ozubení, obě součásti je proto možné optimalizovat nezávisle. Díky použití externí

synchronizace musí spojka přinášet úsporu rozměrů a hmotnosti oproti srovnatelné spojce synchronizační. Kratší

zástavbová délka spojky umožňuje zkrátit délku převodovky a tím také snížit hmotnost a omezit průhyby hřídelí.

Zmenšení vnějšího průměru spojky navíc pomáhá snižovat moment setrvačnosti rotačních hmot. Autor vycházel i

z dalších přísných podmínek. Spojka musí být dimenzována na přenos dostatečně velkých hodnot točivého momentu

pro zamýšlené použití a zástavba nové stupňové hřídelové převodovky s čelním ozubením nebude vyžadovat výrazné

konstrukční změny oproti sériově vyráběným převodovkám. Mezi dalšími požadavky byl předpoklad snadné montáže,

co nejmenší počet dílů a co nejnižší výrobní náklady.

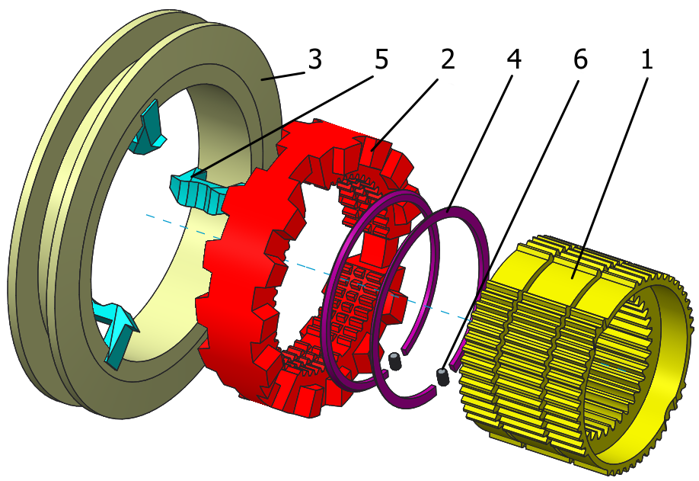

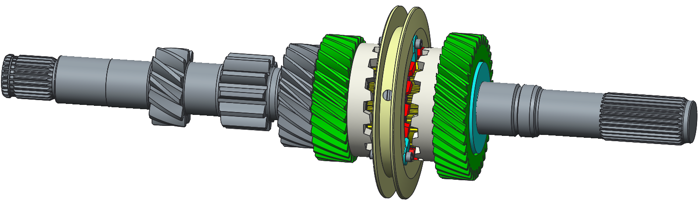

Rozstřel spojky s aretací tažným kroužkem: 1 – náboj spojky; 2 – přesuvník; 3 – řadicí objímka; 4 – tlačný kroužek; 5 – řadicí kameny; 6 – řadicí kolíky; 7 – aretační kolíky

Předpokládané využití autor spatřuje ve vozidlech vybavených elektromotorem, jenž je schopný provádět synchronizaci otáček, jmenovitě ve vozidlech hybridních či v robotizovaných převodovkách s externí synchronizací. Navržený řadicí mechanismus bez schopnosti synchronizace lze tudíž použít jako náhradu za synchronizační spojky běžně používané v hřídelových převodovkách osobních automobilů. Návrhem zubové spojky proto projekt nekončí. Prototyp spojky musí umožňovat zástavbu do zkušební převodovky a následné provedení zkoušek.

Pro ověření těchto předpokladů bylo účelné vytvořit zkušební setrvačníkový stav pro zkoušky funkčnosti a životnosti mechanismů řazení. Na něm je nutné co nejpřesněji nasimulovat skutečné chování systému řazení jako ve vozidle a co nejvíce napodobit provozní podmínky. Zkušební stav musí obsahovat řadu snímačů pro automatizaci, diagnostiku a vyhodnocení průběhu zkoušky. Hmotu vozidla simuluje setrvačník, který zaručuje, že během řazení nekolísají výstupní otáčky převodovky.

Na zkušebním setrvačníkovém stanovišti proběhly zkoušky funkčnosti mechanismu. Nejprve proběhlo řazení při nízkých otáčkách bez olejové náplně, přičemž byl pořízen záznam videosondou. Ovládání řadicího mechanismu skrz řadicí páku umístěnou na skříni převodovky probíhalo ručně.

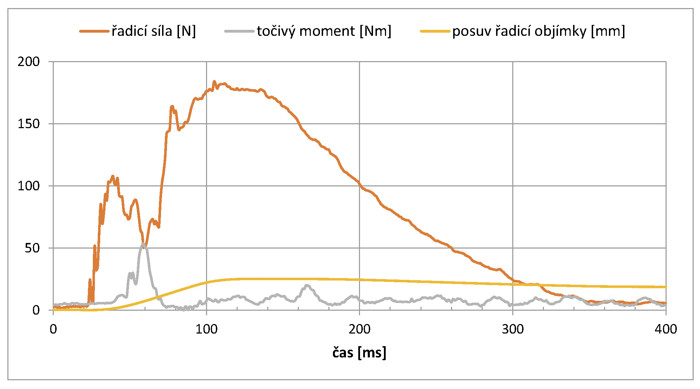

Ve druhém kroku byla ověřena funkčnost řadicího mechanismu v automatizovaném režimu při rozdílu otáček cca 200 min-1. Záznam typického přeřazení uvádí graf:

Na grafu je patrný průběh řadicí síly, kdy je nejprve nutné překonat odpor aretace, následně síla poklesne, když je kroužek stlačen. Po překonání aretace dojde k zařazení a řadicí síla opět stoupne, jelikož spojka je zařazena a nemůže se dále posouvat. Špička momentu odpovídá fázi, kdy dojde ke kontaktu řadicího ozubení a vyrovnání otáček obou součástí.

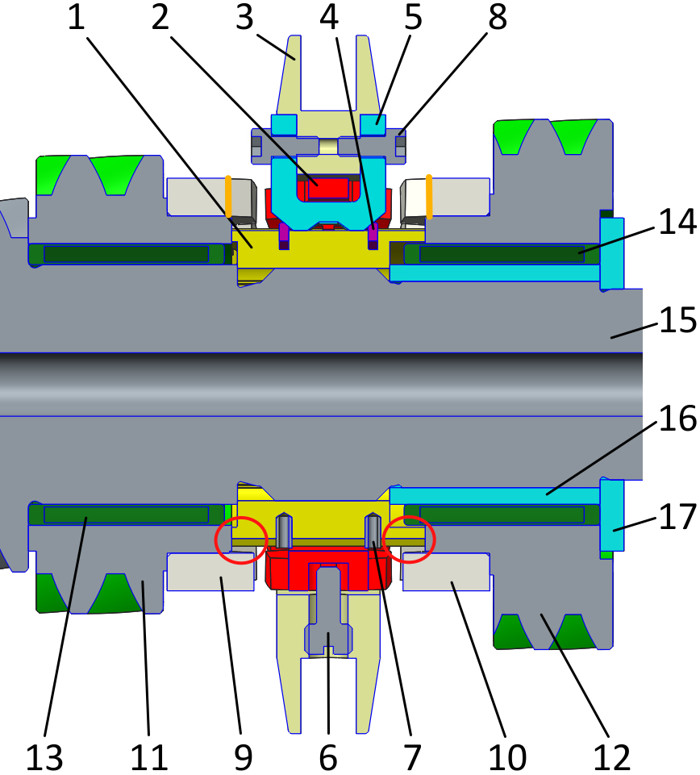

Řez prototypem spojky zastavěným do převodovky MQ200 s vyznačením oblastí úběru materiálu ozubených kol: 1 – náboj spojky; 2 – přesuvník; 3 – řadicí objímka; 4 – tlačný kroužek; 5 – řadicí kameny; 6 – řadicí kolíky; 7 – aretační kolíky; 8 – spojovací šrouby; 9 – věnec s řadicím ozubením třetího rychlostního stupně; 10 – věnec s řadicím ozubením čtvrtého rychlostního stupně; 11 – ozubené kolo 3. rychlostního stupně; 12 – ozubené kolo 4. rychlostního stupně; 13 – jehlové ložisko 3. rychlostního stupně; 14 – jehlové ložisko 4. rychlostního stupně; 15 – dutá vstupní hřídel; 16 – rozpěrný kroužek; 17 – zajišťovací kroužek

Výsledky práce lze shrnout do čtyř stručných bodů: Rychlé řazení rychlostních stupňů, tichý provoz bez vibrací při změně smyslu přenášeného momentu, kompaktní mechanická konstrukce a žádné úpravy běžných ovládacích mechanismů. Logickým pokračováním projektu bylo ověřování funkčnosti prototypu v převodovce Škoda MQ 200 na zkušebním stanovišti laboratoře Ústavu automobilů, spalovacích motorů a kolejových vozidel Fakulty strojní. Na projektu a diplomové práci se aktivně podílela doc. Dr. Ing. Gabriela Achtenová, vedoucí sekce převodovek na Ústavu automobilů, spalovacích motorů a kolejových vozidel a ing. Jiří Pakosta, PhD., autor setrvačníkového zkušebního stanoviště. Na základě výsledků byl aretační mechanizmus úspěšně patentován Úřadem průmyslového vlastnictví pod názvem “Řadicí spojka“.

Získání patentu brzy po diplomové práci je vynikající výsledek, ale Michal Jasný neusnul na vavřínech. V projektu pokračuje v rámci doktorského studia v programové spolupráci se Škoda Auto. V současné době se chystá výroba nového prototypu spojky, který zohledňuje zkušenosti z předchozího testování a obsahuje některá vylepšení designu. Původní myšlenka aretačního mechanismu však zůstává. Tento prototyp by měl podstoupit zkoušky životnosti, které na předchozím nebyly provedeny. V konkrétní aplikaci by mělo dojít ke snížení počtu 2 aretačních kroužků na 1, snížení namáhání aretačního kroužku a zmenšení řadicí síly, zmenšení řadicího ozubení a celkovém snížení počtu dílů.

Na projektu se spolupodíleli:

- Doc. Dr. Ing. Gabriela Achtenová, vedoucí projektu i diplomové práce; vedoucí sekce převodovek na Ústavu automobilů, spalovacích motorů a kolejových vozidel Fakulty strojní ČVUT v Praze; dlouhodobě aktivní v oblasti vývoje řadicích mechanismů

- Ing. Jiří Pakosta, Ph.D., autor setrvačníkového zkušebního stanoviště a taktéž vlastního řadicího mechanismu, který sloužil jako inspirace novému návrhu; konzultant

- Ing. Michal Jasný, autor patentovaného řadicího mechanismu, Ústav automobilů, spalovacích motorů a kolejových vozidel Fakulty strojní ČVUT v Praze.

![[design/2014/cvut-logo-white.png]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-white.png)

![[design/2014/cvut-logo-print.jpg]](https://fs.cvut.cz/content/images/design/2014/cvut-logo-print.jpg)